力泰机械

力泰机械

Aug 13 2024

Aug 13 2024

热成型机、注塑机、吸塑机之间有什么联系和区别?

1.注塑机

1.工作原理

注塑机将塑料原料(通常为颗粒状热塑性塑料)加热至熔融状态,然后通过螺杆将熔融的塑料在高压下注射到闭合的模具中。塑料在模具中冷却固化,最终形成所需的制品。整个过程包括塑料熔融、注射、保压、冷却、开模和脱模等步骤。

2. 流程步骤

塑料熔融:通过加热器将塑料原料加热至熔融状态。

注射:螺杆将熔融的塑料通过喷嘴推入模具型腔。

保压:为了防止塑料在冷却时收缩,在注射后施加一定的压力,以保持模具中塑料的密度。

冷却:模具中的塑料冷却并凝固成预定的形状。

开模:模具打开,通过顶出机构将产品从模具中取出。

3. 应用领域

注塑机广泛应用于制造要求高精度、高强度、几何形状复杂的产品,如:

汽车工业:生产汽车内外饰件、发动机罩、保险杠等零部件。

家电制造:生产电视机外壳、洗衣机零件、冰箱抽屉等。

消费电子产品:如手机外壳、笔记本电脑外壳、键盘按键等。

医疗器械:如注射器、药瓶、医用托盘等。

4. 优点和缺点

优点:

可生产形状复杂、尺寸精度高的零件。

适合规模化生产,单位产品成本较低。

可实现多种颜色、多种材质的产品。

缺点:

模具成本高,开发周期长。

设备初投资大,工艺复杂,操作技术要求高。

2.真空成型机

1.工作原理

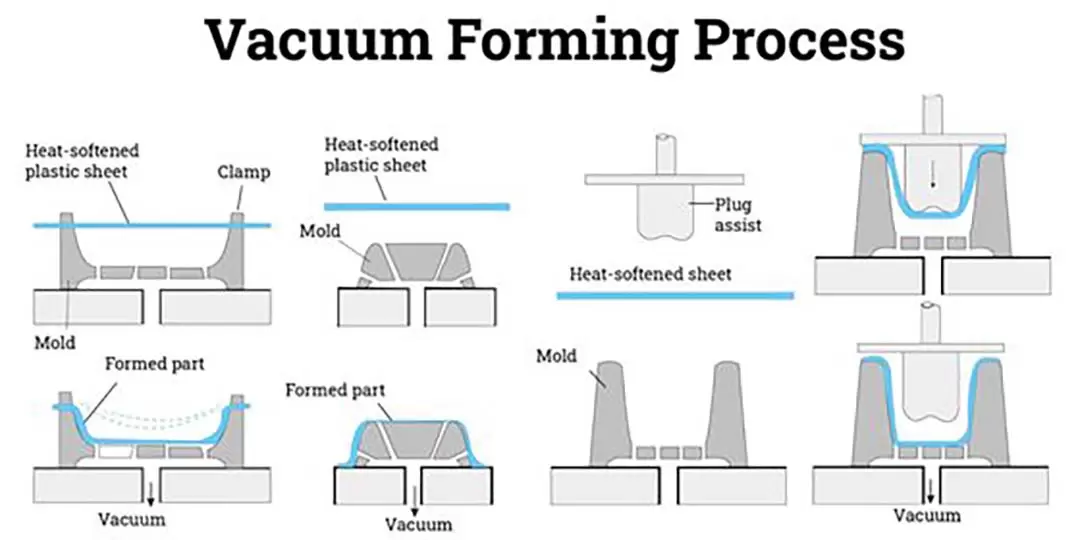

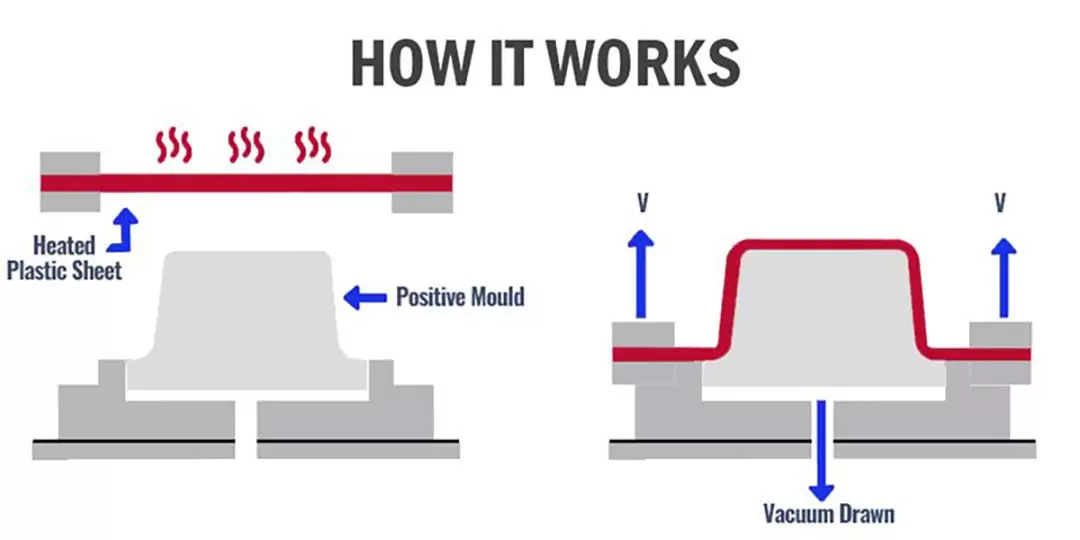

真空吸塑机的工作原理是将塑料片材(一般为聚苯乙烯、聚丙烯等)通过加热软化,然后通过真空将软化的塑料片材吸附在模具表面,使其与模具形状一致,冷却后塑料片材固化,形成所需的形状。

2. 流程步骤

加热:通过红外线加热器或者电加热器将塑料片加热至软化状态。

吸附:将加热软化的塑料片真空吸附于模具表面,形成模具的形状。

冷却:吸附成型后的塑料片材通过冷却系统进行冷却固化。

切割:切掉多余的塑料边缘以获得最终产品。

3. 应用领域

吸塑机主要用于生产各种包装制品,尤其适用于以下领域:

食品包装:如一次性餐具、餐盘、杯盖等。

电子产品包装:如电子元器件托盘、吸塑包装等。

日用品包装:如玩具包装、文具包装、化妆品包装等。

4. 优点和缺点

优点:

成型速度快,适合大批量生产。

设备和模具成本较低,适合中小企业。

该工艺比较简单,操作方便。

缺点:

只能生产形状相对简单、壁薄的产品。

成品的强度、精度不如注塑。

材料利用率低,废品较多。

3.塑料热成型机

1.工作原理

塑料热成型机是通过加热使塑料片材或薄膜软化,然后通过模具施加压力或真空,使塑料片材与模具接触而成型的设备。根据成型方式不同,热成型机可分为真空成型、压缩成型等类型。

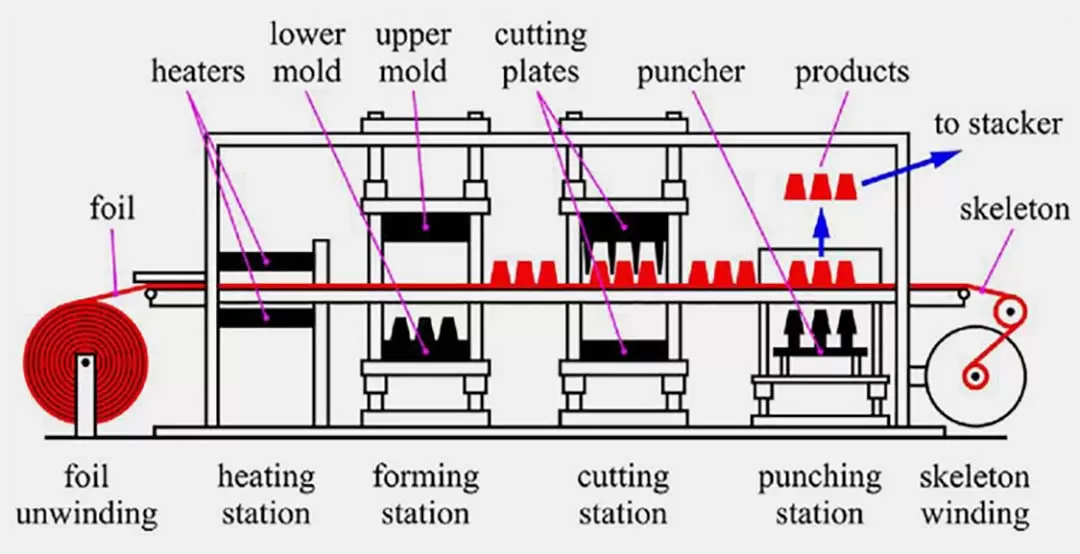

2. 流程步骤

加热:通过加热器将塑料片材加热至可塑状态。

成型:

吸塑成型:类似吸塑机,利用真空将软化的塑料片吸附在模具表面。

压塑成型:利用机械压力或气体压力将塑料片材压入模具内。

冷却:塑料片材在模具内冷却固化。

修边:将成型的塑料产品从模具中取出,并去除多余的材料。

3. 应用领域

塑料热成型机用途广泛,既可用于包装,也可用于工业产品生产,包括:

食品包装:如酸奶杯、塑料碗、一次性餐具等。

工业零件:如汽车内饰件、航空零件等。

医疗器械:如药品包装、一次性医疗用品等。

4. 优点和缺点

优点:

成型速度快。

工艺灵活,适应性强,可采用多种成型方法及适应多种材料的生产。

模具成本相对较低,适合中小批量生产。

适合中等复杂程度和尺寸的产品生产。

缺点:

产品的精度和复杂程度不如注塑。

对于大规模生产,单位产品成本可能会更高。

制造较厚的塑料部件并不容易。

四、三者的联系与区别

1. 连接

材质:这三种设备通常都使用热塑性材料,例如聚苯乙烯、聚丙烯、ABS 等。

加热工艺:均涉及将塑料材料加热到一定温度,使其软化或熔化,以便成型。

成型目的:三者虽然应用领域不同,但最终目的都是通过不同的工艺将塑料成型为所需的形状。

2. 差异

成型方法:

注塑机通过高压将熔融的塑料注射到模具中,适用于生产高精度、形状复杂的产品。

真空吸塑机通过真空将软化的塑料片材吸附在模具表面,适用于形状简单的薄壁制品。

热成型机成型方式多种多样(真空成型、压缩成型等),工艺灵活,适用于中等复杂程度的产品。

应用领域:

注塑机主要用于工业产品和耐用品的大规模生产,例如汽车部件、电子产品外壳等。

吸塑机主要应用于包装行业,特别是食品包装和消费品包装。

热成型机的应用范围很广,既可以用于包装,也可以用于生产一些工业零件和医疗器械。

生产成本和速度:

注塑机适合大规模生产,单位成本较低,但模具和设备的初始投资较高。

吸塑机适合大批量生产,模具成本低,但材料利用率较低。

热成型机适合中小批量生产,工艺灵活,但生产速度较慢。

综上所述,注塑机、吸塑机、塑料热成型机虽然都是用于塑料加工,但其工艺特点、应用领域、成型方式等均有所不同。在选择使用哪种设备时,需要综合考虑产品的形状复杂程度、生产批量、成本要求、材料特性等。

推荐新闻

推荐新闻